Saiba como aplicar o PDCA na Segurança do Trabalho com exemplos práticos, embasamento em NRs e ferramentas para prevenção de acidentes.

A aplicação do PDCA na Segurança do Trabalho é uma das formas mais eficazes de promover melhoria contínua, prevenir acidentes e fortalecer a cultura de SST nas organizações. Na minha vivência como profissional de Segurança do Trabalho, percebo que muitas empresas até conhecem o ciclo, mas poucas o aplicam com consistência e profundidade. Neste guia, vou mostrar como transformar o PDCA em um verdadeiro aliado da prevenção.

Caro leitor, se quiser entender a relação entre as NRs. De uma lida nesse artigo, tenho certeza que não irá se arrepender: os melhores livros de Segurança do Trabalho para 2025.

O PDCA (Plan-Do-Check-Act) é uma metodologia de gestão voltada para o aprimoramento contínuo de processos, amplamente utilizada em sistemas de qualidade como a ISO 9001 e na ISO 45001, que trata de saúde e segurança ocupacional. Sua aplicação em SST se alinha perfeitamente aos princípios da NR 1 (Disposições Gerais e Gerenciamento de Riscos Ocupacionais) e da NR 5 (CIPA), promovendo uma abordagem sistemática para identificar riscos, implementar soluções e medir resultados.

Esta etapa exige diagnóstico técnico e estratégico. Envolve:

Identificação de perigos e avaliação de riscos (APR – Análise Preliminar de Riscos);

Definição de metas SMART (ex: “reduzir em 25% os incidentes com máquinas na linha de produção até dezembro”);

Elaboração de planos de ação alinhados com as NRs aplicáveis (ex: NR 12 para máquinas, NR 35 para trabalho em altura);

Levantamento de recursos e cronogramas.

Dica de ouro: Envolver a CIPA e os líderes operacionais já nesta fase fortalece o comprometimento com a segurança.

Momento de tirar o plano do papel:

Treinamentos obrigatórios (como NR 10, NR 33, NR 35);

Ações corretivas e preventivas (instalação de proteções, sinalizações, adequações estruturais);

Campanhas educativas (ex: SIPAT, DDS temáticos);

Emissão de ordens de serviço conforme CLT e NR 1.

Avaliação crítica dos resultados obtidos:

Monitoramento de indicadores: Taxa de Frequência (TF), Taxa de Gravidade (TG), número de incidentes sem afastamento;

Auditorias internas e inspeções periódicas com checklist baseado em NR 5 e NR 12;

Verificação da eficácia dos treinamentos e adesão às práticas de segurança.

Use gráficos comparativos mensais para visualizar avanços e gargalos.

Aqui o foco é corrigir e padronizar melhorias:

Atualização de procedimentos;

Reforço de treinamentos com base em falhas detectadas;

Implementação de novas rotinas e boas práticas;

Compartilhamento de aprendizados com toda a equipe.

Padronizar o que deu certo é tão importante quanto corrigir o que deu errado.

Uma indústria de alimentos sofreu diversos incidentes com empilhadeiras em 2023. Com o PDCA, a equipe de SST:

Plan: Mapeou causas (falta de curso NR 11, piso escorregadio, falha na sinalização);

Do: Realizou treinamentos, trocou o revestimento do piso e instalou placas de alerta;

Check: Mediu incidentes e ouviu operadores;

Act: Reforçou treinamentos, criou checklist diário para empilhadeiras e padronizou rotas seguras.

Resultado: queda de 60% nos incidentes em 6 meses.

O uso de softwares de gestão de SST, como ERPs especializados ou plataformas com dashboard de indicadores, facilita:

Registro de APRs, inspeções e planos de ação;

Atribuição de responsáveis e prazos;

Monitoramento em tempo real (com gráficos, alertas e relatórios);

Gestão de documentos e evidências.

Ferramentas como matriz de risco, Ishikawa e 5W2H se integram muito bem com o PDCA.

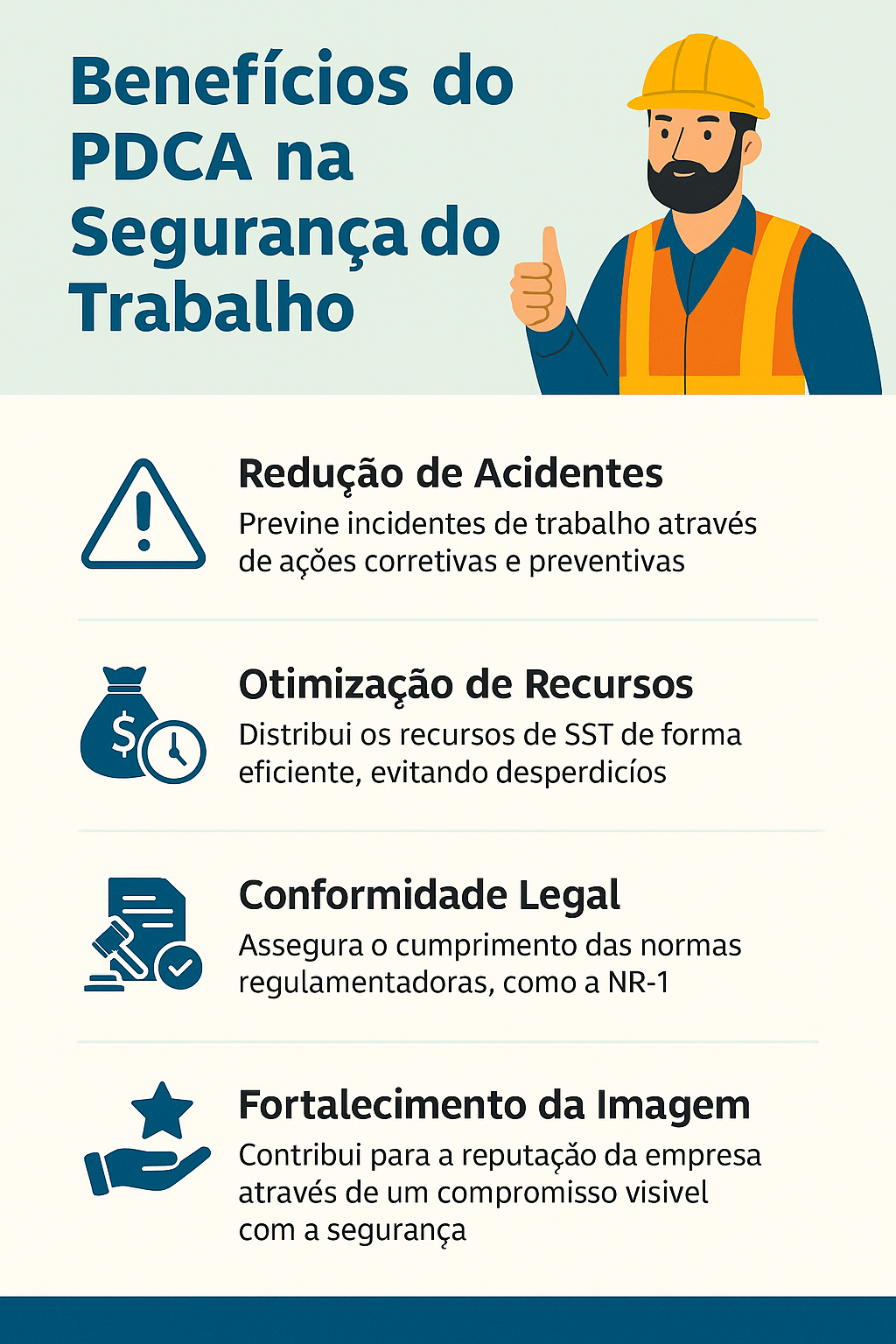

Adotar o PDCA na rotina de SST proporciona uma série de vantagens estratégicas e operacionais:

Redução de acidentes e afastamentos: ao identificar riscos com antecedência e agir preventivamente, o PDCA diminui a exposição dos trabalhadores a situações perigosas.

Engajamento da equipe com a cultura preventiva: ao envolver os colaboradores em todas as etapas, o PDCA cria senso de pertencimento e responsabilidade.

Aprimoramento contínuo das rotinas de SST: com análises cíclicas, é possível refinar processos, eliminar falhas e implementar melhorias sustentáveis.

Maior conformidade legal com as NRs e CLT: facilita o cumprimento das exigências legais, reduzindo o risco de autuações e multas.

Decisões baseadas em dados reais e confiáveis: os indicadores monitorados ajudam a direcionar ações assertivas, evitando achismos.

Otimização de recursos: ao tornar os processos mais eficientes, o PDCA contribui para a redução de custos operacionais e desperdícios.

Fortalecimento da imagem institucional: empresas que demonstram controle e melhoria contínua na área de SST ganham credibilidade junto a clientes, investidores e colaboradores.

Empresas que adotam o PDCA em Segurança do Trabalho conseguem transformar prevenção em cultura. Mais do que evitar acidentes, trata-se de valorizar vidas e otimizar resultados. Com planejamento estruturado, execução disciplinada, análise crítica e correções bem direcionadas, o ambiente de trabalho se torna mais seguro, produtivo e legalmente protegido.

1. O que é PDCA na Segurança do Trabalho?

É uma metodologia que organiza a gestão da SST em quatro etapas: Planejar, Executar, Verificar e Agir, visando melhorias contínuas e prevenção de acidentes.

2. Qual a diferença entre PDCA e PDSA?

PDSA enfatiza a aprendizagem contínua (Study ao invés de Check), sendo uma evolução do PDCA com foco mais forte na análise crítica.

3. Quais NRs se relacionam com o PDCA?

Principalmente NR 1, NR 5, NR 9, NR 10, NR 12, NR 35, que exigem planejamento, execução e controle contínuo das ações de segurança.

4. O PDCA substitui o GRO e o PGR?

Não. Ele é uma ferramenta que complementa e estrutura a aplicação do GRO/PGR, exigidos pela NR 1.

5. Posso usar o PDCA para reduzir acidentes em máquinas?

Sim! Ele é altamente eficaz se aplicado com base na NR 12 e com indicadores claros.

6. Como envolver os trabalhadores no PDCA?

Com treinamentos, participação em diagnósticos, campanhas de comunicação e ações da CIPA.